Table des matières

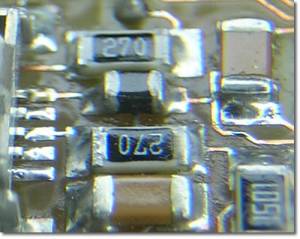

Soudage des CMS

A la main

Matériel

- De bons yeux ou une lampe loupe

- Un cure-dent en bois

- Un fer à souder (~10W) avec une panne fine (~1mm)

- De la brasure de moins de 0.6mm

Méthode

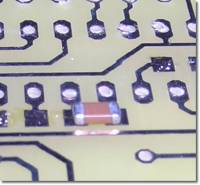

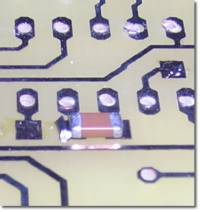

| 1. Découpez des petits bouts de brasure de la largeur de vos CMS | 2. Positionnez le CMS sur son implantation |

|  |

| 3. Placez un bout de brasure contre le CMS | 4. Maintenez le CMS avec un doigt et soudez le premier côté en appliquant simplement le fer à souder sur le bout de brasure. 5. Maintenant que le CMS est fixe vous pouvez souder l'autre côté normalement |

|  |

Au four à refusion

Vous réalisez des cartes à base de CMS ? Vous en avez assez de souder patte par patte des LQFP / TQFP 64 ? Vous rêvez d'un four à refusion mais n'avez pas les moyens ? Alors ce tutorial est pour vous. Il décrit comment réaliser un four à refusion avec un simple mini-four à 30€

Reportez vous aux différentes documentations pour toutes les informations relatives à la sécurité avant toutes manipulations. Je ne pourrai pas être tenu pour responsable de quelque dégât lié à une manipulation décrite dans ce tutorial. Les différentes manipulations qui suivent ne sont pas sans risque.

Matériel indispensable

- Un mini-four permettant une température max de 250°C (le moins cher ferra très bien l'affaire)

- Un thermomètre permettant de mesurer la température du four sur une plage de température de 20 à 300°C (j'utilise un thermocouple de type K avec mon multimètre).

- De la crème à braser. Si vous n'avez pas de contraite sur le plomb, utilisez de la crème à braser avec plomb qui a un point de fusion à une plus basse température que celle sans plomb.(Ex : Crème à braser, sans nettoyage, 85% alliage Sn62Pb36Ag2, 15% flux RM89, seringue 25g, Multicore. Chez Radiospares sous la référence 221-4037).

- Une aiguille jauge sinon une aiguille achetée en pharmacie (0.10€) fera très bien l'affaire. (1mm de diamètre minimum) (exemple: BD Microlance 3 1,2 x 40mm)

Généralités

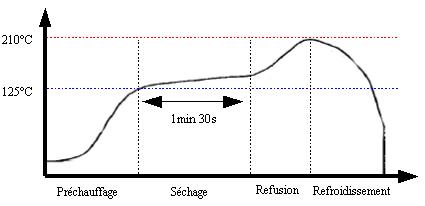

La refusion doit se dérouler en plusieurs phases :

- Préchauffage : Fait augmenter progressivement la température des composants et de la brasure

- Séchage : Temps pour que le flux agisse et s'évapore complètement. Il doit durer 1 minute 30

- Refusion : Fusion de la crème à braser et montée jusqu'à la température max qui doit être la température de fusion de la crème à braser + 20°C

- Refroidissement

Cette caractéristique varie en fonction de la crème à braser, donc référez-vous à la doc de la crème à braser que vous utilisez.

Caractéristique thermique du four

Faire une caractéristique thermique de votre four:

- Faites une monté en température jusqu'à 125°C. La pente doit être comprise entre 1 et 4°C/s

- Coupez la chauffe pendant 1 min 30s

- Rallumez le four jusqu'à atteindre 210°C

- Coupez le four et ouvrez la porte.

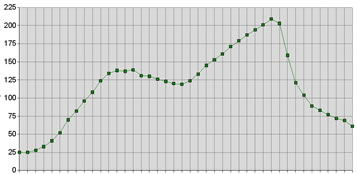

Voici ce que ça donne chez moi :

Constatations

La montée en température est un peu plus lente que ce que préconise le fabriquant de ma crème à braser, mais rien de dramatique.

La Phase de séchage n'est pas très stable, si vous tombez trop bas vous pouvez mettre un petit coup de chauffe après une minute pour ne pas passer sous les 120°C.

La refusion est parfaite

Refroidissement, la 1ere partie de descente est bonne mais la chaleur à plus de mal à s'évacuer à partir de 80°C donc quand la température arrive à 80-70°C je vous conseille de sortir la carte. Ne la sortez pas avant, les composants risquent de bouger.

Sur certains sites j'ai vu qu'ils utilisaient un asservissement de température avec micro-contrôleur ayant en mémoire la caractéristique thermique de la crème à braser, pour être au plus proche de ce que conseil le fabriquant, mais vu l'inertie thermique d'un mini four ça ne me paraît inutile. Et puis ça fonctionne sans …

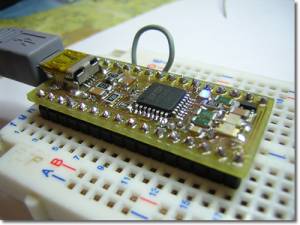

1er test

Déposez un peu de crème à braser sur votre plaquette sachant qu'elle perd environ 1/3 de son volume. Si vous en mettez trop vous aurez la formation de boulettes d'étain qui court-circuiteront les pattes de votre composant … et vive la tresse …

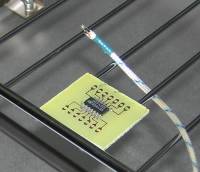

Positionnez votre composant sur la crème et enfournez le tout au milieu de votre four. Le thermocouple doit être le plus proche possible de votre plaquette.

Mettez votre four sur 250°C et activez les 2 résistances, celle du haut et celle du bas.

A 125°C, coupez tout et attendez 1 minute 30

Rallumez le four jusqu'à atteindre 210°C.

En premier vous allez voir la crème à braser bouger et ensuite elle va se transformer en gouttes d'étain qui vont se fixer sur les pattes et les pistes de votre circuit.

A 210°C, normal, plus rien ne bouge. Coupez le four et ouvrez la porte pour évacuer la chaleur.

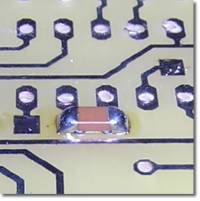

Au final :

Il ne vous reste plus qu'à tester votre composant pour voir s'il fonctionne encore

Bon à savoir

- L'air chaud oxyde les pistes donc si vous avez d'autre composants à souder manuellement ça peut légèrement compliquer la chose.

J'ai essayé de faire un étamage à froid avant la mise au four, une catastrophe, les pistes ont viré au gris-noir et quasiment impossible de souder proprement quelque chose. C'est peut être une incompatibilité chimique entre l'étamage à froid et les hautes températures …

Une solution est de nettoyer les pistes à l'aide d'un mélange vinaigre + sel qui crée de l'acide chlorhydrique, capable de dissoudre l'oxydation.(Utilisez des gants résistant à l'acide chlorhydrique ou alors utilisez une pince à épiler). Ne mettez pas en contact l'acide chlorhydrique avec les composants soudés. Rincez avec un chiffon imbibé d'eau.

- Dans la crème à braser on trouve de la colophane modifiée qui dégage des vapeurs inflammables à partir de 100°C. Donc évitez de fumer en ouvrant le four.

- La crème à braser est dangereuse ! Reportez vous à la documentation pour toutes les informations relatives à la sécurité avant toutes manipulations. Entre autre travaillez dans un milieu aéré.

Améliorer les performances de votre four

Isolation

Pour l'isolation, j'ai donc utilisé de la laine de roche. Elle a l'avantage d'être beaucoup plus compact que de la laine de verre, de se couper très facilement (un couteau à pain étant l'idéal) et de faire moins de “poussière”.

J'ai emballé la laine de roche dans du papier d'aluminium (alimentaire, celui que l'on utilise pour faire la cuisine). Ca évite qu'elle ne s'effrite trop.

Voici les différents relevé de température que j'ai effectué :

- 0.95°/s sans isolation

- 1.50°/s avec isolation de l'intérieur du four seulement (parois droite/gauche + fond)

- 1.72°/s avec isolation total (parois droite/gauche, fond + dessus et dessous du four)

Vos résultats

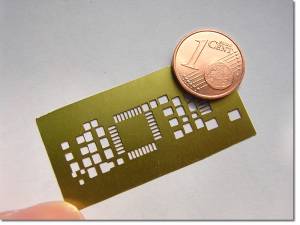

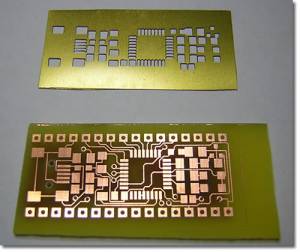

Réalisation de pochoirs pour la dépose de la crème à braser

Matériel

- Une plaque de laiton présensibilisée 0.2mm d'épaisseur. ( Disponible sur le site ex le petit train magique https://micro-modele.fr/fr/ )

- Une insoleuse + révélateur

- Une solution pour graver la plaque de laiton : perchlorure de fer, acide chlorhydrique etc

Méthode

La plaque de laiton s'insole et se grave exactement de la même manière qu'un circuit imprimé : Voir la réalisation de circuits imprimés

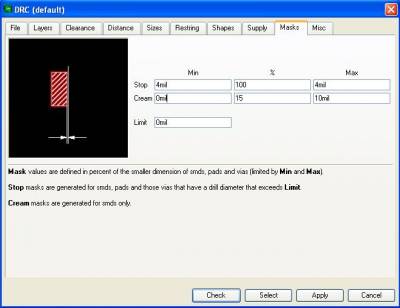

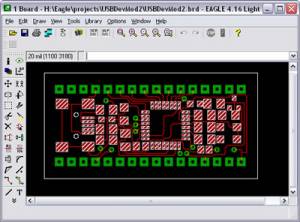

Créer le masque d'insolation avec Eagle

⇒ Configuration

- Avant de créer l'image du masque on peut regler une marge de sécurité pour les PADS des CMS.

- Aller dans le Tool→DRC→Masks, dans l'onglet CREAM rentrer 0 en min et 10mil en max on peut ajuster en % la valeur de la sécurité. cf photo ci dessous :

⇒ Exportation

Pour exporter le négatif de l'implantation des CMS sous Eagle :

- Activer la couche tCream

- File → CAM processor

- Sélectionner la couche Dimension et tCream

- Sélectionner dans Device PS_INVERTED

- Vérifier que Scale est bien sur 1

- File : ce_que_vous_voulez.ps

- Process Job

- Vous devez retrouver votre fichier ce_que_vous_voulez.ps dans le répertoire de votre projet

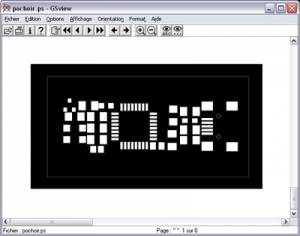

- Installer GSView ou un autre logiciel qui lit le postscript

- Ouvrir le fichier ce_que_vous_voulez.ps et l'imprimer avec GSView

Insolation, révélation et gravure

La plaque de laiton est présensibilisée sur les 2 faces mais je n'insole qu'une face pour que la gravure forme des trous trapézoïdaux facilitant le démoulage de la crème et c'est aussi plus simple que de faire du double face… Le film protecteur sur la face non insolée tient très bien dans l'acide chlorhydrique. Je n'ai pas encore eu l'occasion de l'essayer dans le perchlo

- Retirez le film protecteur d'une face

- Insolez cette même face

- Révélez et gravez exactement comme pour un circuit imprimé.

Dépose de la crème

Alignez et maintenez le pochoir sur le circuit imprimé.

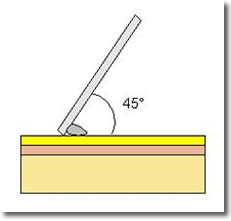

Déposez la crème à braser à l'aide d'une petite spatule ou d'un bout de laiton. Essayez d'avoir un angle de 45° entre la spatule et le pochoir.

Retirez le pochoir le plus verticalement possible. Si vous faites un pochoir plus large que le CI vous ne devriez pas avoir de problème pour l'enlever.

Placez vos composants sur la crème. Si vous n'êtes pas sûr de votre centrage ce n'est pas grave, l'effet de capillarité lors de la refusion de la crème repositionnera les composants sur leurs emplacements.

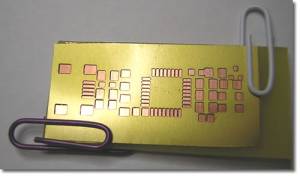

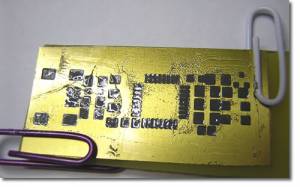

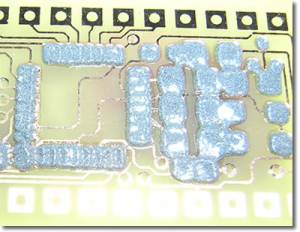

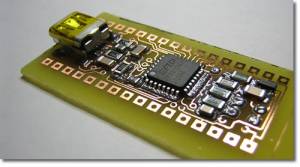

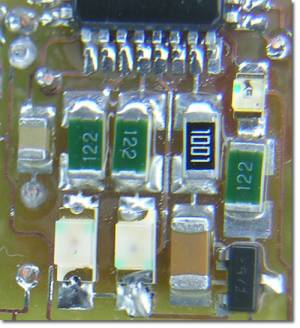

Au four et au final ca nous donne :

Les problèmes que vous pouvez rencontrer

Des connexions de brasure court circuitent les pattes de mes CI CMS

Pas de panique, déposez un peu de flux au niveau du court circuit et avec de la tresse à dessouder absorbez le surplus de brasure. La prochaine fois augmentez la marge de sécurité dans Eagle pour que les trous soient un peu plus petits.

La crème à braser sèche et ne soude pas les composants

Votre four doit avoir un temps de montée en température trop lent. Diminuez le temps de séchage.

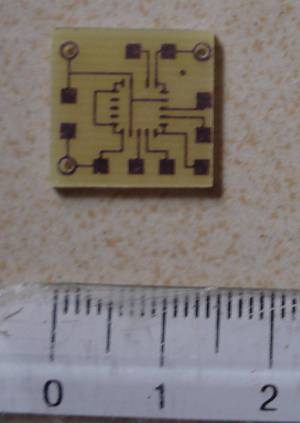

Un exemple réel : gyroscope ADXR614

Le cas spécifique du ADXR614

Le boitier est en BGA32, ce qui ne fait un boitier particulièrement délicat à souder. Il existe des billes d'étain déjà déposées sur les pastilles mais pour plus de précision il est préférable de les retirer avec une lame de scalpel (néanmoins je n'ai jamais essayé avec).

La préparation

Premièrement il faut obtenir un CI bien propre, nettoyage avec de l'acétone et essuyer avec un chiffon doux. Pour les CI qui n'ont plus de verni depuis plus d'une journée il est conseillé de passer un coup de papier à grain très fin (800). Si le CI comporte quelque composants traversant, on pourra au choix :

- les placer avec une généreuse quantitée de flux (attention tous les composants n'aiment pas le four).

- placer du flux autour de la pastille préalablement percé, en effet le four oxide les pistes et la sourdure sera facile si elle se fait en reprise sur du flux.

Pour la dépose de la crème, si le circuit est grand on s'orientera de préférence vers un masque pour poser le flux. Sinon on s'équipera de deux aiguilles de seringue.(une grosse 1.2mm pour la seringue de flux car c'est assez visqueux, et une fine 0.6mm pour réaliser les dépots sur le CI). On veillera particulièrement à ne pas utiliser le début de la crème (car elle sèche vite et donne de très mauvais résultats) donc on jettera les premiers 2mm de flux.

On dépose ensuite le flux en commençant par les pastilles les plus fines. Il n'est pas dramatique que le flux touche plusieurs pastilles, cependant il est conseillé de passer avec la pointe de l'aiguille au milieu de manière à éviter d'éventuelles billes après refusion.(Peu génantes dans le cas des boitiers SOIC, elles s'avérent fatales pour les boitier BGA).

La refusion

Si la réalisation d'un four comme décrit dans cette page dont je me suis fortement inspiré vous rebute un peu (bien qu'elle soit simple et réversible) il est possible de réaliser la refusion sans aucune modification. Pour cela il suffira d'un four simple que l'on trouve dans chaque cuisine moderne. Le protocole est extrêmement simple. * Mettez le four sur 210°C puis attendez que le four régule et se stabilise (le témoin de chauffe s'arrête). * Mettez votre circuit dans le four (horizontalement sinon les composants pourraient glisser sur le côté) * Attendez 4min30. * Arrêtez le four et ouvrez la porte en grand. * Attendez environ 10min.

Je suis conscient que la courbe de température est relativement floue par rapport à la méthode avec thermocouple mais étant donnée l'inertie des fours non industriels je pense que ce n'est pas si mal. J'utilise du flux avec une température de fusion à 173°C provenant de chez Farnell (si les marques sont interdites merci de supprimer).

Les résultats

A ma grande surprise cela fonctionne très bien et j'ai soudé de multiple boitiers BGA et 1206 sans aucun problème. J'envisage un essai avec un processeur ARM9 et un FPGA au pas de 0.254…à suivre.

Le jeu d'aiguille pour la dépose du flux (pour les petits circuits)

Une photo du capteur gyro 2 axes basé sur les tout récents ADXR614 (Mems BGA32)